SMD BGA Rework Chaw nres tsheb tsis siv neeg

1. Sib cais tsis pom kev, yooj yim rau cov pib tshiab uas tsis tau siv BGA rework chaw nres tsheb.2. Tsis siv neeg hloov, khaws, solder thiab desolder. 3. Qhov kub thiab txias profiles tuaj yeem khaws cia, uas yooj yim rau kev xaiv siv dua.4. 3 xyoo warranty rau tag nrho lub tshuab

Hauj lwm lawm

SMD BGA rework chaw nres tsheb tsis siv neeg

Qhov no yog lub tshuab paub tab nrog cov kev paub zoo tshaj plaws, cov neeg siv khoom uas yuav lub tshuab DH-A2 kom nws txaus siab

tus nqi yog mus txog 99.98%, uas tau dav siv hauv tsheb, khoos phis tawj thiab xov tooj ntawm tes kev lag luam, ntau dua 1 lab tus neeg siv khoom

siv.

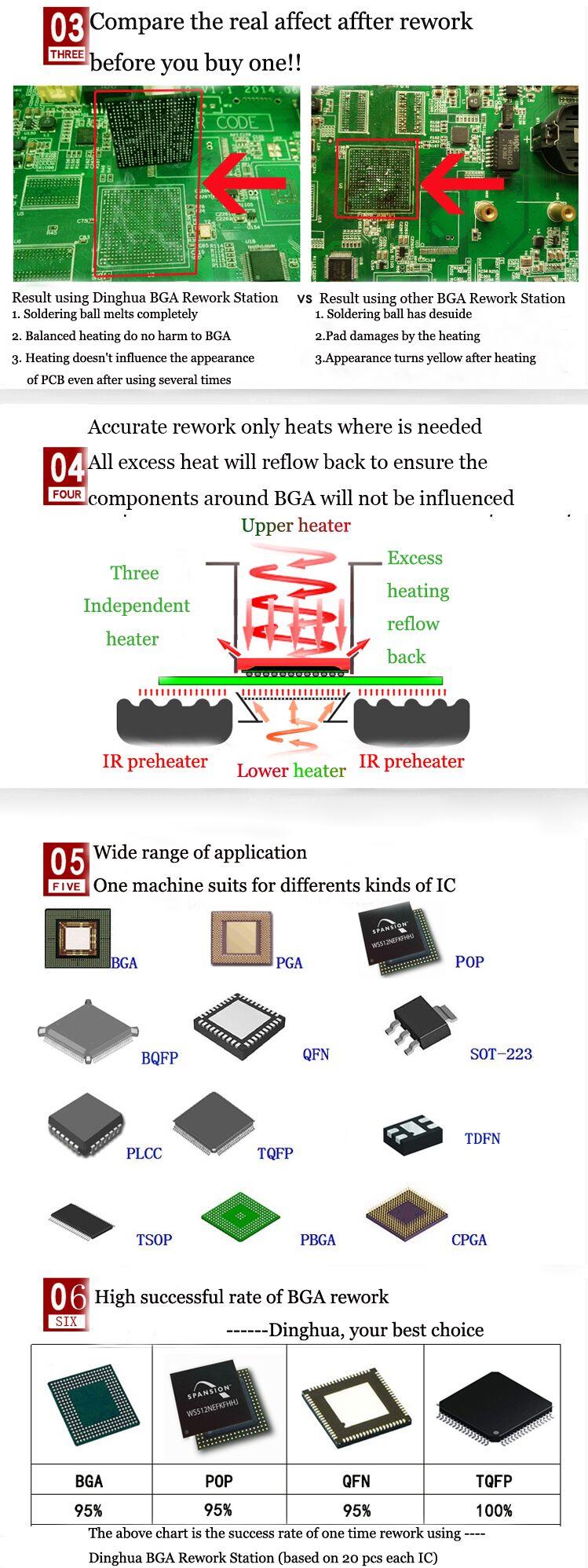

1.Daim ntawv thov ntawm SMD BGA rework chaw nres tsheb tsis siv neeg

Rau solder, reball, desolder ntau hom chips:

BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED chips.

2. Khoom nta ntawm SMD BGA rework chaw nres tsheb tsis siv neeg

* ruaj khov thiab ntev lifespan (tsim rau 15 xyoo siv)

* tuaj yeem kho cov motherboard sib txawv nrog tus nqi ua tau zoo

* nruj me ntsis tswj cua sov thiab txias kub

* Optical alignment system: mounting kom raug hauv 0.01mm

* Yooj yim rau kev khiav lag luam. Tau kawm siv hauv 30 feeb. Tsis xav tau kev txawj tshwj xeeb.

3. Specification ntawm SMD BGA rework chaw nres tsheb tsis siv neeg

| Fais fab mov | 110 ~ 240V 50/60Hz |

| Tus nqi zog | 5400W |

| Auto qib | solder, desolder, khaws thiab hloov, thiab lwm yam. |

| Optical CCD | tsis siv neeg nrog lub chip feeder |

| Khiav tswj | PLC (Mitsubishi) |

| nti sib nrug | 0.15 hli |

| Touchscreen | nkhaus tshwm, lub sij hawm thiab qhov kub thiab txias |

| PCBA loj muaj | 22 * 22 ~ 400 * 420mm |

| chip loj | 1 * 1 ~ 80 * 80mm |

| Qhov hnyav | ib 74kg |

4. Cov ntsiab lus ntawm SMD BGA rework chaw nres tsheb tsis siv neeg

1. Sab saum toj kub-cua thiab lub tshuab nqus tsev nqus tau teeb tsa ua ke, uas yooj yim khaws cov nti / cov khoom sib xyaw kom haum.

2. Optical CCD nrog lub zeem muag sib cais rau cov dots ntawm lub nti vs motherboard duab ntawm lub vijtsam saib.

3. Cov tshuaj ntsuam xyuas rau ib nti (BGA, IC, POP thiab SMT, thiab lwm yam) vs nws cov motherboard sib phim cov dots ua ntej soldering.

4. 3 thaj chaw cua sov, huab cua sab saud, qis cua kub thiab IR preheating zones, uas tuaj yeem siv rau me me rau iPhone motherboard,

kuj, mus txog lub computer ann TV mainboards, thiab lwm yam.

5. IR preheating cheeb tsam npog los ntawm steel-mesh, uas cua sov tusyees thiab kev nyab xeeb.

5. Vim li cas thiaj xaiv Peb Tsis Siv Neeg SMD BGA rework chaw nres tsheb tsis siv neeg?

6.Certificate of Automatic BGA rework reballing tshuab

UL, E-MARK, CCC, FCC, CE ROHS daim ntawv pov thawj. Lub caij no, txhawm rau txhim kho thiab ua kom zoo dua qub, Dinghua tau dhau ISO, GMP, FCCA, C-TPAT ntawm qhov chaw soj ntsuam daim ntawv pov thawj.

7. Packing & Shipping ntawm Tsis Siv Neeg SMD BGA rework chaw nres tsheb tsis siv neeg

8. Kev xa khoom rauTsis siv neeg SMD SMT LED BGA Workstation

DHL / TNT / FEDEX. Yog tias koj xav tau lwm cov nqe lus shipping, thov qhia rau peb. Peb yuav txhawb koj.

9. Cov nqe lus them nqi

Hloov chaw hauv txhab nyiaj, Western Union, Credit Card.

Thov qhia rau peb yog tias koj xav tau lwm yam kev txhawb nqa.

10. Kev qhia ua haujlwm rau Tsis Siv Neeg SMD SMT LED BGA Workstation

11. Cov kev paub zoo rau SMD BGA rework chaw nres tsheb tsis siv neeg

Yuav ua li cas rau program qhov kub thiab txias profile:

Tam sim no, muaj ob hom tin feem ntau siv hauv SMT: txhuas, tin, Sn, nyiaj, Ag, tooj liab thiab Cu. Lub melting point ntawm sn63pb37

nrog txhuas yog 183 degree thiab ntawm sn96.5ag3cu0.5 tsis muaj txhuas yog 217 degree

3. Thaum kho qhov kub thiab txias, peb yuav tsum ntxig qhov ntsuas kub ntsuas ntawm BGA thiab PCB, thiab xyuas kom meej tias

qhov nthuav tawm ntawm lub hauv ntej kawg ntawm qhov ntsuas kub ntsuas hlau yog ntxig. Ib hom

4. Thaum lub sij hawm cog pob, ib qho me me ntawm cov tshuaj nplaum yuav tsum tau siv rau ntawm qhov chaw ntawm BGA, thiab cov hlau mesh, tin pob thiab pob.

cog lub rooj yuav tsum huv si thiab qhuav. 5. solder paste thiab solder paste yuav tsum muab cia rau hauv lub tub yees ntawm 10 degree. Ib hom

6. Ua ntej ua board, xyuas kom PCB thiab BGA qhuav thiab ci yam tsis muaj dej noo. Ib hom

7. Cov cim kev tiv thaiv ib puag ncig thoob ntiaj teb yog Ross. Yog tias PCB muaj cov cim no, peb tuaj yeem xav tias PCB yog tsim los ntawm

txheej txheem tsis muaj txhuas. Ib hom

8. Thaum lub sij hawm BGA welding, tusyees thov solder paste rau PCB, thiab me ntsis ntxiv yuav siv tau thaum lub sij hawm txhuas-dawb nti vuam. 9. Thaum

Vuam BGA, xyuam xim rau kev txhawb nqa ntawm PCB, tsis txhob clamp nruj heev, thiab khaws qhov sib txawv ntawm PCB thermal expansion. 10. Cov

Qhov sib txawv tseem ceeb ntawm cov hmoov txhuas thiab cov hmoov txhuas tsis muaj hmoov txhuas: lub melting point yog txawv. (183 degree txhuas-dawb 217 degree) coj mus los yog zoo, txhuas

- dawb pluag. ua phem. Lead free txhais tau tias kev tiv thaiv ib puag ncig, lead dawb txhais tau tias kev tiv thaiv ib puag ncig

11. Kev ua haujlwm ntawm soldering paste 1> soldering pab 2> tshem tawm impurities thiab oxide txheej ntawm BGA thiab PCB, ua

cov nyhuv vuam zoo dua. 12. Thaum lub hauv qab tsaus nti infrared cua sov phaj yog ntxuav, nws tsis tuaj yeem ntxuav nrog kua tshuaj. Nws

tuaj yeem ntxuav nrog ntaub qhuav thiab tweezers!

Cov ntsiab lus ntawm kev hloov kho kub: qhov kev kho dav dav dav faib ua tsib theem: preheating, kub nce, qhov kub thiab txias,

fusion vuam thiab rov qab vuam. Tom ntej no, peb yuav qhia txog yuav ua li cas kho qhov nkhaus tsis tsim nyog tom qab kev sim. Feem ntau, peb yuav faib cov

nkhaus ua peb ntu.

Lub preheating thiab cua sov seem nyob rau hauv thaum ntxov theem yog ib feem, uas yog siv los txo qhov kub ntawm qhov sib txawv ntawm PCB, tshem tawm.

noo noo, tiv thaiv foaming, thiab tiv thaiv thermal puas. Qhov kev xav tau ntawm qhov kub thiab txias yog: thaum lub sijhawm thib ob ntawm

Kev ua haujlwm kub tsis tu ncua dhau lawm, qhov kub ntawm cov tin peb ntsuas yuav tsum nyob nruab nrab ntawm (tsis muaj txhuas: 160-175 degree , lead: 145-160 degree ),

Yog tias nws siab dhau lawm, nws txhais tau hais tias peb teeb tsa qhov kub thiab txias Yog tias qhov kub hauv qhov cua sov yog siab dhau, qhov kub ntawm qhov

Cov cua sov tuaj yeem txo qis lossis lub sijhawm luv luv. Yog tias nws qis dhau, Ua kom kub lossis nce lub sijhawm. Yog hais tias PCB

board yog khaws cia rau lub sij hawm ntev thiab tsis ci, thawj lub sij hawm preheating yuav ntev dua rau ci lub rooj tsavxwm kom tshem tawm cov dej noo.

2. Qhov ntsuas kub tsis tu ncua yog ib feem. Feem ntau, qhov ntsuas kub ntawm qhov ntsuas kub tsis tu ncua yog qis dua li ntawm

ntu cua sov, thiaj li ua kom qhov kub thiab txias hauv lub pob solder nce maj mam kom ua tiav qhov ntsuas kub tsis tu ncua. Txoj haujlwm

ntawm qhov no yog qhib lub flux, tshem tawm cov oxide thiab nto zaj duab xis thiab cov volatiles ntawm flux nws tus kheej, txhim khu cov nyhuv wetting thiab txo.

cov nyhuv ntawm qhov kub thiab txias. Qhov ntsuas kub tiag tiag ntawm tin nyob rau hauv qhov ntsuas qhov ntsuas kub tsis tu ncua yuav tsum tau tswj ntawm

(tsis muaj txhuas: 170-185 degree , lead 145-160 degree ). Yog tias nws siab dhau lawm, qhov ntsuas kub tsis tu ncua tuaj yeem txo qis me ntsis, yog tias nws qis dhau, qhov ntsuas kub tsis tu ncua -

rature tuaj yeem nce me ntsis. Yog hais tias lub sij hawm preheating ntev dhau los yog luv luv raws li peb ntsuas kub, nws tuaj yeem hloov kho los ntawm

lengthening los yog shortening lub sij hawm qhov kub thiab txias.

Yog tias lub sijhawm preheating luv luv, nws tuaj yeem hloov kho hauv ob qhov xwm txheej:

Tom qab qhov kawg ntawm theem thib ob (theem cua sov) nkhaus, yog tias qhov ntsuas kub tsis ncav cuag 150 degree, lub hom phiaj kub (sab sauv thiab qis nkhaus) nyob rau theem thib ob qhov ntsuas kub nkhaus tuaj yeem nce qhov tsim nyog lossis lub sijhawm ntsuas kub tsis tu ncua tuaj yeem txuas ntxiv. tsim nyog. Nws yog feem ntau yuav tsum tau hais tias qhov kub ntawm qhov ntsuas kub ntsuas kab tuaj yeem ncav cuag 150 degree tom qab kev ua haujlwm ntawm qhov nkhaus thib ob. Ib hom

2. Tom qab qhov kawg ntawm theem thib ob, yog tias qhov ntsuas kub tuaj yeem ncav cuag 150 degree, qhov thib peb theem (qhov ntsuas kub tsis tu ncua) yuav tsum tau txuas ntxiv mus.

Lub sij hawm preheating tuaj yeem ncua ntev li ntau vib nas this kom tsawg.

Yuav ua li cas nrog lub sij hawm luv luv rov qab vuam:

1. Lub sijhawm ntsuas kub tsis tu ncua ntawm qhov rov qab vuam seem tuaj yeem nce nruab nrab, thiab qhov sib txawv tuaj yeem nce ntau li ob peb feeb.

En la realidad, hay dos tipos de estaño comúnmente utilizados en SMT: plomo, estaño, Sn, plata, Ag, cobre y Cu. El punto de fusión de sn63pb37 con plomo es 183 degree y el de sn96.5ag3cu0.5 sin plomo es 217 degree

3. Al ajustar la temperatura, debemos insertar el cable de medición de temperatura entre BGA y PCB, y asegurarnos de que la parte expuesta del

extremo frontal del cable de medición de temperatura esté insertada. Ib especie de

4. Durante la siembra de bolas, se aplicará una pequeña cantidad de pasta de soldadura sobre la superficie de BGA, y la mesa de siembra de malla de

acero, bolas de estaño y bolas debe estar limpia y seca. 5. La pasta de soldadura y la pasta de soldadura deben almacenarse en el refrigerador a 10 degree .

Ib especie de

6. Antes de hacer la placa, asegúrese de que el PCB y el BGA estén secos y horneados sin humedad. Ib especie de

7. La marca internacional de protección del medio ambiente es Ross. Si el PCB contiene esta marca, también podemos pensar que el PCB está hecho

por un proceso sin plomo. Ib especie de

8. Durante la soldadura BGA, aplique uniformemente pasta de soldadura en PCB, y se puede aplicar un poco más durante la soldadura de viruta sin

plam. 9. Al soldar BGA, preste atención al soporte de PCB, no lo apriete demasiado, y reserve el espacio de expansión térmica de PCB. 10. Laj

Principal diferencia entre el estaño y el estaño sin plomo: el punto de fusión es diferente. (183 degree sin plomo 217 degree) la movilidad del plomo es buena,

sin plam pobre. nocividad Sin plomo significa protección del medio ambiente, sin plomo significa protección del medio ambiente

11. La función de soldadura en pasta 1> ayuda para soldar 2>eliminando impurezas y capa de óxido en la superficie de BGA y PCB, mejorando el efecto

ntawm soldadura. 12. Cuando se limpia la placa calefactora infrarroja oscura inferior, no se puede limpiar con sustancias líquidas. ¡Ua tsaug ntau rau ib tsoom phooj ywg sawv daws!

Detalles de ajuste de temperatura: la curva de reparación general se faib en cinco etapas: precalentamiento, aumento de temperatura, temperatura constante, soldadura por fusión y soldadura por retroceso. A continuación, presentaremos cómo ajustar la curva no calificada después de la prueba. Feem ntau, dividiremos la curva en tres partes.